シロン HPLシリーズコーンクラッシャーの安定稼働を支える中核部品であるカウンターウェイトと偏心スリーブは、原材料の選定から精密加工、完成品の検査に至るまで、業界最先端の技術とカスタマイズされた管理体制を統合し、全工程において厳格な品質管理を受けています。具体的な工程は以下の通りです。

1. カウンターウェイト

偏差低減のための構造設計:円筒状の外輪と鋳込み溝を180度以内に確保した規則的な分割型構造を採用しています。鋳込み溝の内外円筒軸が一致しているため、鋳造および加工の難易度が大幅に低減します。また、中間固定プレートを偏心スリーブにボルトで固定することで、組立時の偏差が重心に影響を与えるのを防ぎます。

厳格な鋳造および注湯管理:母材には高強度合金鋼を採用し、鋳造工程では厳格な注湯工程を実施することで、気孔や砂穴などの欠陥を防止します。注湯段階では、注湯液の純度と注湯速度を厳密に管理します。冷却後、注湯液の緻密性を検査し、カウンターウェイトの密度を均一に保ち、最適な遠心バランス性能を確保します。

精密重心検出:完成品は、専門の重心検出器を用いて設計基準線との整合を検証します。また、破砕機の運転速度下におけるカウンターウェイトの動作をシミュレートする動的バランス試験を実施します。鉛の注入量を微調整することで偏差を修正し、設備運転中の振動と騒音を低減します。

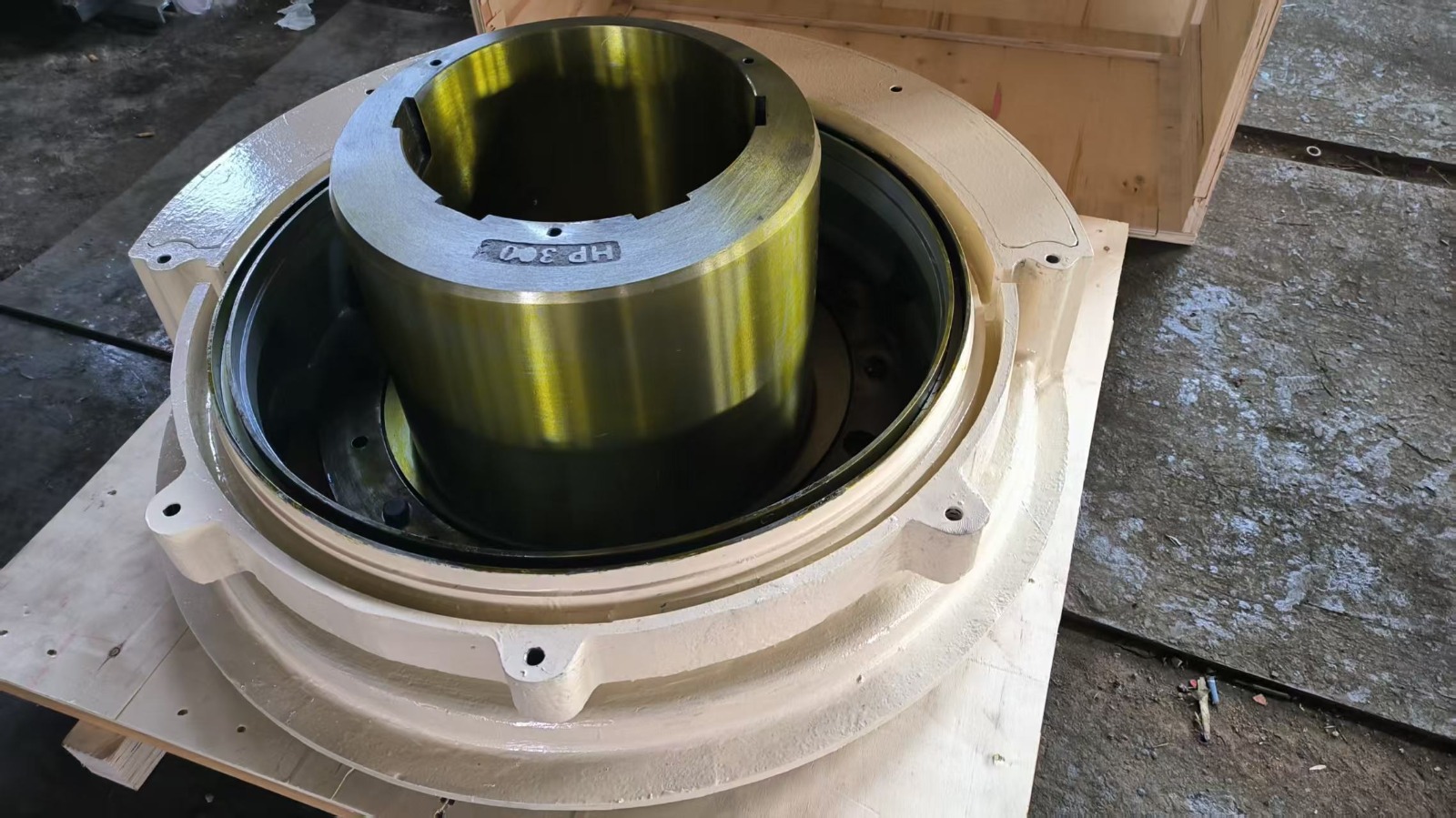

2. 偏心スリーブ

加工精度向上のためのカスタム治具:特殊な治具マンドレルと加圧プレートを用いて複合加工を行います。治具マンドレルの小円盤と大円盤のテーパーは、偏心スリーブの内孔のテーパーと厳密に一致し、治具軸の夾角は偏心スリーブの内外面の夾角と一致しています。加工工程では、まず内円錐面を仕上げ旋削し、次に治具の中心ピン穴を基準として外円を加工することで、内外軸の傾斜角が公差要件を満たし、0.05mm以内のギャップ制御を実現しています。

CNC精密加工による効率と品質の向上:CNCボーリングマシンを用いたコア加工により、偏心傾斜穴を精密に加工し、従来の加工における工具の振動による精度のばらつきを回避します。肉厚側にはバランス穴を設けています。加工後、フライス加工と研削加工により表面を仕上げ、ピットのない滑らかな外面を実現し、残留銅粉やその他の不純物を除去します。

多次元完成品検査:加工後、偏心距離公差が0.02mm以内であることを確認します。銅ブッシングとの干渉嵌合精度を検査し、運転中の緩みを防止します。同時に、模擬運転試験を実施し、偏心スリーブの軸受温度上昇(45℃以下)を監視します。また、ベベルギアの噛み合い検査と組み合わせ、歯面接触長さが50%以上であることを確認し、伝動性能と運転安定性を確保します。