コーンクラッシャーのスラストベアリングは、主軸底部または調整リングとフレーム間で軸方向荷重(最大数千キロニュートン)を処理する重要な部品であり、垂直方向の力を支え、スムーズな回転を可能にし、アライメントを維持し、潤滑システムと統合されています。500~1500rpmで動作し、高い強度と精度が求められます。 42CrMo スラスト カラー (表面 HRC 50~55)、バビット/ブロンズ スラスト パッド、鋳鉄/スチール ハウジング、潤滑要素、位置決め装置、シールで構成され、堅牢なアセンブリを形成します。 製造工程は、カラーの鍛造と熱処理、パッド用バビット鋳造と鋼板の接合、ハウジングの砂型鋳造、そして精密機械加工です。組立工程には、パッドの取り付け、潤滑装置の統合、アライメントチェックが含まれます。 品質管理には、材料試験、寸法検査、非破壊検査(ユタ州、MPT)、性能試験(荷重、摩擦)、潤滑検証が含まれます。これらにより、鉱業および骨材処理における信頼性の高い運用が保証されます。

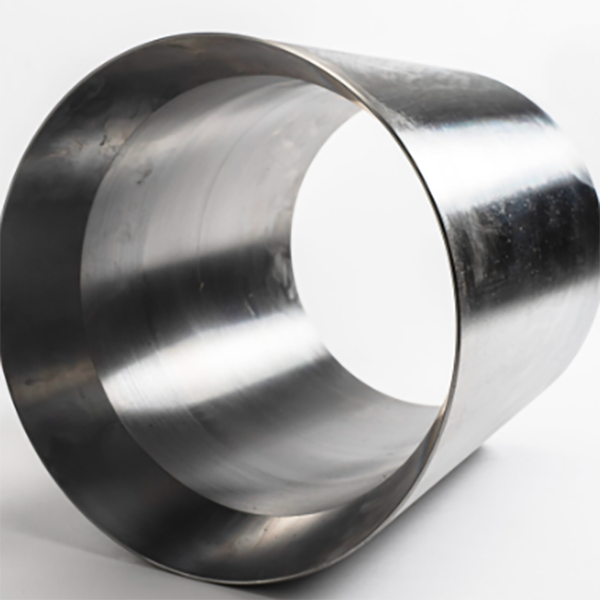

コーンクラッシャーソケットライナーは、ソケットのベアリングキャビティ内に装着される交換可能な耐摩耗部品で、回転するメインシャフトと固定ソケット間のインターフェースとして機能します。摩耗を防ぎ、摩擦を低減し(潤滑油使用時:≤0.15)、荷重を分散し、わずかな位置ずれを補正するため、優れた耐摩耗性と潤滑剤適合性が求められます。 構造的には、ライナー本体(青銅、バビット、またはバイメタル材料)、内側ベアリング表面(オイル溝付きRa0.8~1.6μm)、外面(締まりばめ)、オプションのフランジ、潤滑機能、および面取りを備え、壁厚が5~15mmの円筒形/フランジ付きスリーブです。 製造には、青銅ライナーの場合には鋳造(遠心鋳造/砂鋳造)に加え、熱処理と機械加工、または二金属ライナーの場合には鋼製シェルの準備、ベアリング層の適用(焼結/ロール接合)と機械加工が含まれます。 品質管理には、材料試験(組成、硬度)、寸法検査(CMM、真円度試験)、微細構造分析、性能試験(摩擦、摩耗)、適合検査が含まれ、効率的な破砕機運転のために部品を保護します。

コーンクラッシャーソケットは、可動コーンの底部にある主要部品であり、メインシャフトのピボットとして機能し、フレームへの荷重伝達、潤滑の促進、アライメント維持といった役割を果たします。高荷重下で稼働するため、強度、耐摩耗性、そして精度が求められます。 構造的には、高強度合金鋼 (42CrMo) 本体、精密ベアリングキャビティ、偏心ブッシングインターフェース、潤滑チャネル、取り付けフランジ、位置決めピン、オプションの耐摩耗インサートで構成されています。 製造工程には、砂型鋳造(パターン作成、成型、溶解/注入)、熱処理(焼入れ/焼戻し、局部硬化)、機械加工(精密ボーリング、フランジ加工、チャネルドリリング)が含まれます。 品質管理には、材料試験(組成、力学)、寸法検査(CMM、真円度試験)、非破壊検査(ユタ州、MPT)、機械試験(硬度、圧縮)、機能試験が含まれます。これにより、鉱業および骨材処理における破砕機の安定した稼働をサポートします。

コーンクラッシャーのメインシャフトは、偏心ブッシングと可動コーンを接続する重要な回転部品であり、動力伝達(可動コーンの偏心回転を駆動)、荷重支持(数千キロニュートンに達する軸方向およびラジアル方向の荷重に耐える)、偏心運動ガイド(可動コーンの軌道維持)、構造アライメント(可動コーンと固定コーンの同心度確保)といった重要な機能を担います。500~1500rpmで運転するには、並外れた引張強度、耐疲労性、そして寸法精度が求められます。 構造的には、シャフト本体(直径100~500 んん、長さ500~2000 mmの高強度合金鋼42CrMoまたは35CrNiMo)、上部コーンマウント、偏心ブッシングインターフェース、ベアリングジャーナル、ショルダーとキー溝、および潤滑チャネルで構成される、段付きの円筒形または円錐形の鍛造部品です。 製造工程には、鍛造(ビレットを1100~1200℃に加熱、自由鍛造、精密鍛造)と熱処理(焼入れ・焼戻し、局所表面硬化)が含まれます。機械加工および製造工程には、荒加工、重要形状の精密加工、潤滑溝の穴あけ、バランス調整、表面処理が含まれます。 品質管理プロセスには、材料および鍛造試験(化学組成分析、超音波探傷試験)、寸法精度チェック(CMMおよびレーザーアライメントツールを使用)、機械的特性試験(硬度および引張試験)、非破壊検査(MPTおよび渦電流試験)、機能試験(回転試験および荷重試験)が含まれます。これらのプロセスにより、鉱業および骨材処理用途におけるコーンクラッシャーの破砕動作に必要な精度、強度、信頼性をメインシャフトが確実に達成します。

コーンクラッシャーのメインシャフトナットは、メインシャフトの上部または下部に取り付けられる重要な締結具であり、メインシャフトベアリング、偏心ブッシング、可動コーンなどのコンポーネントを固定します。主な機能としては、軸方向の固定(振動や荷重による変位の防止)、荷重伝達(数百キロニュートンまでの軸方向荷重の分散)、ベアリングのプリロード調整、および汚染防止が挙げられます。 構造的には、円筒形または六角形のプロファイルを持つ大型の耐久性の高いファスナーで、ナット本体(高強度合金鋼 42CrMo/35CrMo または鋳鋼 ZG35CrMo)、内ねじ(許容差クラス 6H、M30~M100 粗ピッチ)、ロック機構(ロックスロット、テーパーインターフェース、セットスクリュー穴)、トルク適用面、シール溝、および肩部/フランジで構成されています。 大型ナット(外径300mm超)の場合、鋳造工程は、材料選定(ZG35CrMo)、型取り(収縮率を考慮した)、型取り(生砂または樹脂結合砂)、溶解・注湯(温度と流動性の管理)、冷却・砂出し、熱処理(焼き戻しおよび焼戻し)で構成されます。機械加工工程は、荒加工、ねじ加工、ロック機構加工、硬化熱処理(HRC45~50の高周波焼入れねじ)、仕上げ加工、表面処理で構成されます。 品質管理には、材料試験(化学組成および硬度)、寸法検査(CMMおよびねじゲージ)、構造健全性試験(MPTおよびUT)、機能試験(トルクおよび振動試験)、シール性能試験が含まれます。これらの試験により、メインシャフトナットが確実に固定され、高荷重および高振動下でも安定したコーンクラッシャーの運転が可能になります。

本稿では、コーンクラッシャーのメインシャフトスリーブについて詳述します。メインシャフトスリーブは、メインシャフトと偏心アセンブリの間に位置する重要な部品です。メインシャフトスリーブは、主にラジアル支持、摩擦低減、荷重分散、潤滑保持の役割を果たします。スリーブは、スリーブ本体、内径、外面、潤滑チャネル、フランジ(一部の設計)、摩耗インジケータ溝で構成され、それぞれに固有の構造的特徴があります。青銅製スリーブ本体の鋳造プロセスについては、材料(リン青銅)、パターン作成、成形、溶解、注入、熱処理、検査などの詳細を説明します。また、機械加工および製造プロセスについても説明し、粗加工/仕上げ加工、表面処理、組立準備などを行います。さらに、材料の検証、寸法精度チェック、表面品質検査、機能試験、耐摩耗試験などの品質管理対策についても規定します。これらのプロセスにより、メインシャフトスリーブは信頼性の高い支持と摩擦低減を実現し、コーンクラッシャーの高負荷時の効率と耐用年数を向上させます。