コーンクラッシャーソケットは、可動コーンの底部にある主要部品であり、メインシャフトのピボットとして機能し、フレームへの荷重伝達、潤滑の促進、アライメント維持といった役割を果たします。高荷重下で稼働するため、強度、耐摩耗性、そして精度が求められます。 構造的には、高強度合金鋼 (42CrMo) 本体、精密ベアリングキャビティ、偏心ブッシングインターフェース、潤滑チャネル、取り付けフランジ、位置決めピン、オプションの耐摩耗インサートで構成されています。 製造工程には、砂型鋳造(パターン作成、成型、溶解/注入)、熱処理(焼入れ/焼戻し、局部硬化)、機械加工(精密ボーリング、フランジ加工、チャネルドリリング)が含まれます。 品質管理には、材料試験(組成、力学)、寸法検査(CMM、真円度試験)、非破壊検査(ユタ州、MPT)、機械試験(硬度、圧縮)、機能試験が含まれます。これにより、鉱業および骨材処理における破砕機の安定した稼働をサポートします。

コーンクラッシャーの偏心ブッシングは、主軸の周囲を回転する中核部品であり、破砕動作を駆動するために極めて重要です。その主な機能は、偏心運動の発生(回転運動を主軸と可動コーンの軌道運動に変換する)、トルク伝達、最大数千キロニュートンの荷重支持、そして潤滑経路としての役割です。 構造的には、オフセットされた内径を持つ円筒形または円錐形のスリーブで、ブッシング本体(高強度合金鋼または42CrMoやZG42CrMoなどの鋳鋼)、偏心穴(オフセット5~20mm)、ギア歯(インボリュートプロファイル、係数10~25)、潤滑通路、フランジ/ショルダー、耐摩耗ライナー(青銅またはバビット金属)などのコンポーネントで構成されています。 大型ブッシング(外径500mm超)の場合、鋳造工程は、材料選定(ZG42CrMo)、パターン作成(収縮率考慮)、成形(レジンボンド砂型)、溶解・注湯(温度・流量管理)、冷却・砂取り、熱処理(焼ならし・焼き戻し)から構成されます。機械加工工程は、荒加工、ギア加工、焼入れ熱処理(歯面をHRC50~55に高周波焼入れ)、仕上げ加工(AGMA6~7精度の研削)、耐摩耗ライナーの取り付け、バランス調整から構成されます。 品質管理には、材料試験(化学組成および機械的特性)、寸法検査(CMMおよびレーザートラッカーによる偏心度および同心度)、硬度および微細構造試験、非破壊検査(UTおよびMPT)、性能試験(回転試験および荷重試験)が含まれます。これらの試験により、偏心ブッシングが、高負荷用途における効率的なコーンクラッシャーの運転に必要な精度と耐久性の要件を満たしていることが保証されます。

本稿では、コーンクラッシャーギアについて詳細に解説します。コーンクラッシャーギアは、モーターの動力を偏心軸に伝達し、可動コーンの振動を駆動する中核的な伝動部品です。動力伝達、速度調整、トルク増幅において重要な役割を果たし、高い強度、耐摩耗性、そして精度が求められます。 ギア本体(合金鋼、ソリッドまたはホロー)、歯(特定のパラメータを持つインボリュートプロファイル)、ボア/シャフト接続、ハブ/フランジ、潤滑溝、大型ギアのウェブ/リブなど、ギアの構成と構造の概要を示します。 大型ブルギアの鋳造工程は、材料選定(ZG42CrMo)、パターン作成、成形、溶解、注湯、冷却、熱処理と、非常に詳細に構成されています。機械加工工程は、荒加工、歯切り(ホブ加工またはシェービング)、硬化熱処理(浸炭焼入れ、焼入れ、焼戻し)、仕上げ加工(研削)、バリ取りで構成されています。 品質管理には、材料試験(化学分析、引張試験、衝撃試験)、寸法検査(CMM、ギア測定センター)、硬度および微細構造試験、動的性能試験(メッシュ試験および荷重試験)、非破壊検査(MPT、ユタ州)が含まれます。これらの検査により、ギアが精度、強度、耐久性の要件を満たしていることが保証され、高負荷の破砕状況下でも信頼性の高い動作が保証されます。

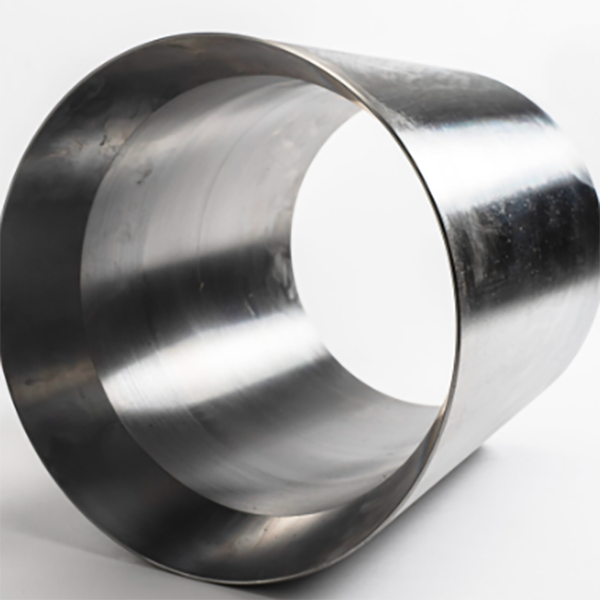

本稿では、コーンクラッシャーのメインシャフトスリーブについて詳述します。メインシャフトスリーブは、メインシャフトと偏心アセンブリの間に位置する重要な部品です。メインシャフトスリーブは、主にラジアル支持、摩擦低減、荷重分散、潤滑保持の役割を果たします。スリーブは、スリーブ本体、内径、外面、潤滑チャネル、フランジ(一部の設計)、摩耗インジケータ溝で構成され、それぞれに固有の構造的特徴があります。青銅製スリーブ本体の鋳造プロセスについては、材料(リン青銅)、パターン作成、成形、溶解、注入、熱処理、検査などの詳細を説明します。また、機械加工および製造プロセスについても説明し、粗加工/仕上げ加工、表面処理、組立準備などを行います。さらに、材料の検証、寸法精度チェック、表面品質検査、機能試験、耐摩耗試験などの品質管理対策についても規定します。これらのプロセスにより、メインシャフトスリーブは信頼性の高い支持と摩擦低減を実現し、コーンクラッシャーの高負荷時の効率と耐用年数を向上させます。

コーンクラッシャー調整ギアは、ギャップ調整システムの主要部品であり、マントルとコンケーブ間の破砕ギャップを調整することで製品サイズを制御します。その機能には、ギャップ調整(ボウルの回転運動を上下運動に変換する)、トルク伝達、調整位置のロック、荷重分散などがあり、高い強度と精密な歯形状が求められます。 構造的には、ギアリング本体(高強度鋳鋼 ZG42CrMo)、外歯/内歯(モジュール 8 ~ 20)、取り付けフランジ、オプションのねじインターフェイス、潤滑チャネル、およびロック機能を備えたリング状のコンポーネントです。 製造には、砂型鋳造(材料の選択、パターン作成、成形、溶解/注入、熱処理)、機械加工(荒加工、歯の加工、ねじ/フランジ加工、潤滑チャネルの穴あけ)、表面処理(歯の浸炭、エポキシコーティング)が含まれます。 品質管理には、材料試験(組成、引張強度)、寸法検査(CMM、ギア測定センター)、構造試験(ユタ州、MPT)、機械性能試験(硬度、荷重試験)、機能試験が含まれます。これにより、コーンクラッシャーの安定した運転のために、信頼性が高く正確なギャップ調整が保証されます。