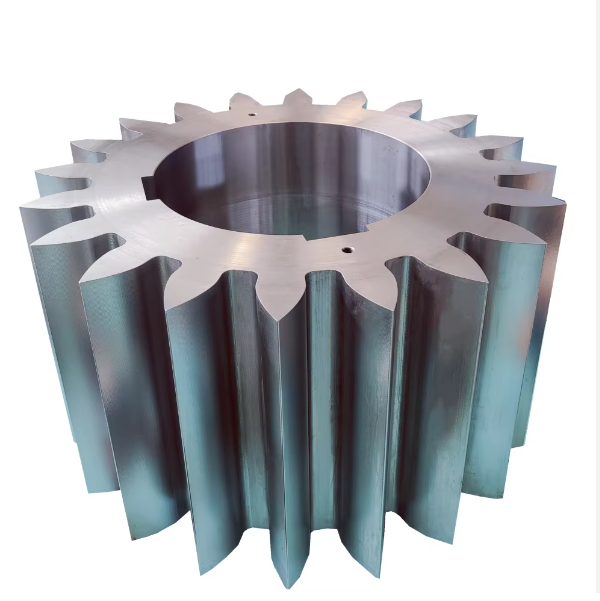

本稿では、ブルギアと噛み合ってシリンダーを駆動するコア伝動部品であるボールミルピニオンについて詳述します。このピニオンは、高い強度、精度、靭性、耐摩耗性が要求され、20CrMnTiを共通材料としています。20CrMnTiピニオンの製造工程は、ブランク鍛造、荒・中仕上げ(旋削、ホブ切り)、浸炭熱処理、精密機械加工(歯研削、基準研削)、組立で構成されています。さらに、原材料(組成、鍛造品質)、熱処理(硬度、浸炭層)、歯精度(ピッチ偏差、振れ)、最終試験(表面品質、噛み合い性能、動バランス)を含む包括的な検査手順を規定しています。これらの検査手順により、ピニオンは伝動効率(95%以上)と耐用年数(2~3年)の要件を満たし、安定したボールミル運転をサポートします。

本稿では、粉砕媒体や材料を保持し、回転によって材料の粉砕・混合を可能にする中核部品であるボールミルシリンダーについて詳述する。シリンダーは、高強度、高剛性、耐摩耗性、シール性が求められ、Q235B鋼とQ355B鋼が一般的に使用され、内部に耐摩耗ライナーを備えた円筒構造となっている。大型Q355Bシリンダーの製造工程は、原材料の前処理、切断、圧延、溶接(縦方向および円周方向の継ぎ目)、フランジ組立、焼鈍、真円度補正、表面処理など、詳細に説明されている。また、原材料(化学組成、機械的性質)、溶接品質(非破壊検査)、寸法精度(直径、真円度、真直度)、水圧試験、最終外観検査など、包括的な検査プロセスについても概説されている。これらの検査により、シリンダーは運用要件を満たし、耐摩耗ライナーと組み合わせることで8~10年の耐用年数を実現している。

本稿では、シリンダーを支持し、高荷重を支え、摩擦を低減するボールミル軸受について、ミルサイズに応じて最適なスフェリカルローラベアリング、複列円すいころ軸受、滑り軸受(バビットメタルベアリング)など主要な種類を解説します。特に、スフェリカルローラベアリングの製造工程については、内輪・外輪製造(鍛造、熱処理、精密研磨)、ローラ・ケージ製造、組立工程を網羅しています。さらに、ボールミルの高荷重・長期運転要件を満たすための、原材料から完成品までの包括的な検査工程(材質、硬度、寸法精度、回転精度、寿命試験など)についても解説します。

本稿では、ボールミルのシーリングリングについて詳しく説明し、材料や潤滑剤の漏れを防ぎ、外部からの汚染物質の侵入を防ぐ役割を担うシーリングリングについて解説します。シーリングリングには、接触型、非接触型、そして複合型(最も一般的なタイプ)があり、鋳鉄やニトリルゴムなどの材料で作られています。複合型シーリングリングの製造工程(金属骨組みの鋳造、ゴムリップの加硫、組立)と、原材料、工程内製品、完成品を網羅した包括的な検査手順(シール性能、寸法精度、耐摩耗性)について概説します。これらの検査手順により、シーリングリングは信頼性と耐久性の要件を満たし、ボールミルのメンテナンスサイクルを延長します。

本稿では、ボールミルに材料を均一かつ安定的に供給するボールミルフィーダについて詳しく解説します。スクリュー式、ベルト式、振動式、プレート式など、代表的なタイプはそれぞれ異なる材料や用途に適しています。代表的な振動式フィーダの製造工程を詳細に解説し、主要部品(トラフ、バイブレーター、スプリングサポート)の製造から組み立てまでを網羅しています。さらに、原材料、部品、組み立て、最終検収に至るまでの包括的な検査プロセスについても概説し、均一な供給、幅広い調整範囲、高い信頼性といった性能要件を満たすフィーダの確保を保証し、ボールミルの効率的かつ安定した運転をサポートします。

本稿では、高強度・耐摩耗性といった特長を備え、トルク伝達、設置誤差の補正、衝撃緩和を実現するボールミルカップリングについて詳しく解説します。代表的なカップリングの種類(弾性ピン、ギア、ダイヤフラム、ユニバーサルカップリング)を取り上げ、ギアカップリングの製造工程(原材料の前処理、ブランク加工、仕上げ加工、表面処理、組立)に焦点を当てます。さらに、ボールミルの長期高負荷運転における信頼性を確保するために、原材料から完成品に至るまでの包括的な検査工程(寸法精度、熱処理、動バランスなど)についても概説します。