利点と特徴: 1. 粉砕システムのプロセスフローに高圧ローラーミルを導入することで、システム全体の生産効率を20~30%向上させることができます。同時に、従来の粉砕方法と比較して、粉砕システム全体の電力消費量を25~50%削減できます。 2.本製品には密閉ローラーカバーが装備されており、有害な粉塵の拡散を厳密に制御し、優れた生産環境を作り出すことができます。 3. コンパクトな構造、設置面積が小さく、信頼性が高く、稼働率は約 95% に達します。 4.本製品はエネルギー消費量が少なく、汚染が少なく、省エネ、排出削減、低炭素、環境保護に応える製品シリーズです。

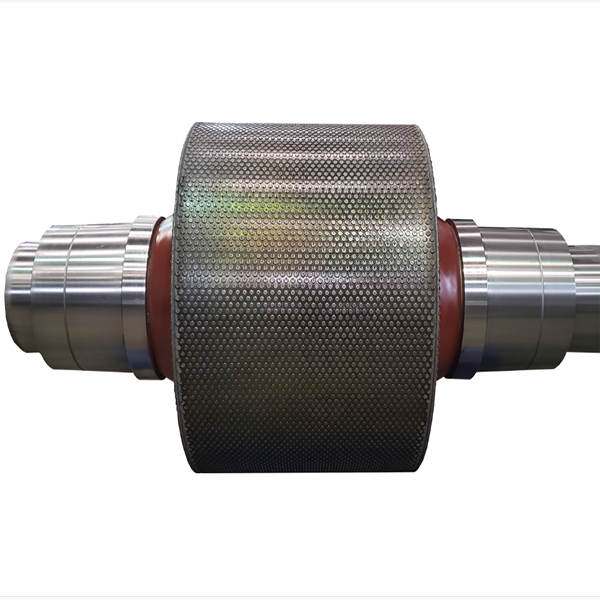

弊社は、この会社のHPGRを供給しています。供給年はそれぞれ2015年と2018年です。この会社は中国で非常に有力な大規模企業です。銅鉱山会社に属し、主に酸化銅を生産しています。弊社は、2年間で2回、合計8台のHPGRコンプリートマシン(スタッド、タイヤ、メインシャフトを含む)を供給しました。このコンプリートマシンは、主に酸化銅の粉砕に使用されます。

振動スクリーンの金網は、ふるい分け装置の主要部品であり、振動によってバルク材料(鉱石、骨材など)を粒度別に分級し、85~95%の効率を実現します。高周波振動(800~3000 回転数)と摩耗に耐えるため、高い引張強度と耐摩耗性が求められます。 経線・緯線(材質:高炭素鋼、ステンレス鋼)、メッシュ開口部(0.1~100mm、正方形・長方形・六角形)、縁筋で構成され、構造形式は織物(平織り・綾織り・オランダ織り)、溶接(剛接合溶接)、多孔板(打ち抜き鋼板)があります。 製造工程は種類によって異なります。織物メッシュは、線引き、矯正、織り込み、端面処理を行います。溶接メッシュは、線材の準備、グリッド調整、抵抗溶接、表面処理を行います。有孔メッシュは、板材の切断、打ち抜き、バリ取りが必要です。仕上げには、亜鉛メッキ、研磨、コーティングなどがあります。 品質管理には、材料試験(引張強度、組成)、寸法検査(開口部サイズ、平坦度)、構造試験(溶接強度、耐摩耗性)、性能検証(スクリーニング効率、振動疲労)が含まれます。 設置には、フレームの準備、メッシュの位置決め、固定(ボルト/ウェッジバー)、張力調整(10~20kN/m)、そして安定した動作を確保するためのシーリング/試験が含まれます。このメッシュは、鉱業、建設、冶金における効率的な材料分類に不可欠です。

振動スクリーンは、振動子の励振によって発生する往復振動を利用して動作します。振動子の上部回転錘はスクリーン表面に平面回転振動を発生させ、下部回転錘はスクリーン表面に円錐回転振動を発生させます。これらの複合効果により、スクリーン表面は複雑な回転振動を発生させます。その振動軌跡は複雑な空間曲線です。この曲線は、水平面では円、垂直面では楕円として投影されます。振幅は、上部回転錘と下部回転錘の励振力を調整することで変更できます。また、上部回転錘と下部回転錘の空間位相角を調整することで、スクリーン表面の運動軌跡の曲線形状を変更し、スクリーン表面上の材料の運動軌跡を変更できます。

本稿では、鉱業、建築資材、冶金における重要な機器であるボールミルの製造プロセスと品質管理対策について詳しく説明します。製造プロセスは、材料選定、精密機械加工、溶接、熱処理、組立を経て、コア部品(シリンダー、エンドキャップ、中空シャフト、トランスミッションシステム、ライナー)を製作する工程です。主要な工程には、シリンダーの圧延と溶接、エンドキャップの鋳造/機械加工、中空シャフトの鍛造と焼戻し、ギアのホブ加工と焼入れ、ライナーの鋳造などがあります。最終組立では、これらの部品を厳密なアライメントとクリアランス管理のもとで組み立て、無負荷試験と負荷試験を実施します。 品質管理は、材料検査(認証確認、化学試験および機械試験)、工程検査(寸法検査、非破壊溶接試験、熱処理検証)、そして完成品検査(組立精度、性能試験、外観検査)の3段階に分かれています。これらの対策により、ボールミルは効率、耐久性、安全性の基準を満たし、標準的な耐用年数は10年以上、ライナー交換サイクルは6~12ヶ月となっています。

本稿では、ボールミルライナーの詳細な概要を説明します。ライナーは、シリンダー内壁とエンドカバーに取り付けられる重要な耐摩耗部品です。ライナーは、シリンダーとエンドカバーを研削媒体の衝撃や材料の摩耗から保護し、特殊な表面設計によって研削効率を高め、材料の付着を低減します。ライナーには高い耐摩耗性、十分な靭性、良好な嵌合性が求められ、一般的な材料としては、ZGMn13高マンガン鋼(耐水強化後の靭性が優れている)、高クロム鋳鉄(優れた耐摩耗性)、および二金属複合材(靭性と耐摩耗性のバランスが取れている)などが挙げられます。