本稿では、ボールミルの排出端カバーについて詳述する。排出端カバーはシリンダーの排出端に位置する主要部品であり、シリンダーを密閉し、粉砕物を排出口へ導き、粉塵や媒体の漏洩を防ぎ、中空軸と連携して部分的な荷重を支える。このカバーは強度と靭性が求められ、Q235B鋼とQ355B鋼が一般的に使用され、中央に段付き穴(中空軸接続用)を備えたフランジ付きディスク構造を特徴とする。オプションで、耐摩耗性ライナーまたはグリッドプレートを内部に装備することができる。

本稿では、ボールミルのフィードエンドカバーについて詳述する。フィードエンドカバーは、シリンダーと供給装置を接続する主要部品であり、材料をシリンダー内に導き、シリンダー端を密閉して粉塵の漏洩を防ぎ、中空シャフトと支持構造を形成する。フィードエンドカバーは強度と靭性が求められ、Q235B鋼とQ355B鋼が一般的に使用され、中央にフィードポートと耐摩耗性スクリューブレードを備えたディスク型またはフランジ型構造となっている。大型Q355Bエンドカバーの製造工程は、原材料の前処理、切削、成形、粗加工、溶接(後熱処理を含む)、仕上げ加工(フランジ面およびフィードポート加工)、表面処理など、詳細に説明されている。また、原材料(化学組成、機械的性質)、溶接品質(非破壊検査)、寸法精度(フランジ平面度、穴位置公差)、最終組立の適合性およびシール性能試験など、包括的な検査手順も概説されている。これらの検査手順により、フィードエンドカバーは運用要件を満たし、8~10年の耐用年数を確保し、ボールミルの安定した供給と密閉運転を支える。

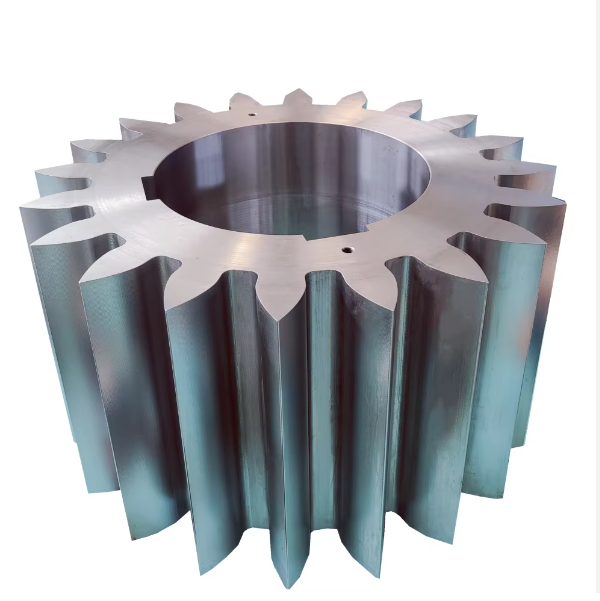

本稿では、ボールミルブルギアについて詳述する。ボールミルブルギアは、ピニオンと噛み合って低速(15~30 r/分)でシリンダーを高負荷(最大トルク数百万N·m)で駆動する重要な伝動部品である。各種サイズの45#鋼、42CrMo合金鋼、ZG35CrMo鋳鋼などの材料、および輸送と設置を容易にするため大型ギア(直径≥3m)によく使用される分割構造(2~4セグメント)が採用されている。本稿では、ブランク準備(鍛造/切削)、組立による荒加工、焼入れ焼戻し、仕上げ加工(精密ホブ加工、研削)、表面処理など、42CrMoスプリットギアの製造工程を詳述する。さらに、原材料(化学成分、鍛造品質)、熱処理(硬度、金属組織)、歯形精度(ピッチ偏差、ラジアルランアウト)、最終製品テスト(組立精度、噛み合い性能)を含む包括的な検査手順についても概説する。これにより、ブルギアは強度、靭性、精度の要件を満たし、94% 以上の効率と 3 ~ 5 年の耐用年数で安定した伝動が可能になります。

本稿では、トルクを伝達し、最大数千トンの重荷重に耐え、シリンダーと伝動システムを連結するコア部品であるボールミルシャフトについて、45#鋼と42CrMo合金鋼を様々なサイズで共通材料として用いて詳しく説明します。42CrMoシャフトの製造工程は、原材料の前処理、鍛造、熱処理(焼ならしおよび焼戻し)、粗加工、中仕上げ、精密研削、組立まで詳細に説明します。さらに、原材料(化学組成、機械的特性)、熱処理(硬度、金属組織)、加工精度(寸法公差および幾何公差)、最終製品試験(表面品質、動バランス、静水圧試験)を含む包括的な検査手順についても概説します。これらの検査手順により、シャフトが強度、靭性、精度の要件を満たしていることが保証され、ボールミルの安定的かつ効率的な運転をサポートします。

本稿では、ブルギアと噛み合ってシリンダーを駆動するコア伝動部品であるボールミルピニオンについて詳述します。このピニオンは、高い強度、精度、靭性、耐摩耗性が要求され、20CrMnTiを共通材料としています。20CrMnTiピニオンの製造工程は、ブランク鍛造、荒・中仕上げ(旋削、ホブ切り)、浸炭熱処理、精密機械加工(歯研削、基準研削)、組立で構成されています。さらに、原材料(組成、鍛造品質)、熱処理(硬度、浸炭層)、歯精度(ピッチ偏差、振れ)、最終試験(表面品質、噛み合い性能、動バランス)を含む包括的な検査手順を規定しています。これらの検査手順により、ピニオンは伝動効率(95%以上)と耐用年数(2~3年)の要件を満たし、安定したボールミル運転をサポートします。

本稿では、粉砕媒体や材料を保持し、回転によって材料の粉砕・混合を可能にする中核部品であるボールミルシリンダーについて詳述する。シリンダーは、高強度、高剛性、耐摩耗性、シール性が求められ、Q235B鋼とQ355B鋼が一般的に使用され、内部に耐摩耗ライナーを備えた円筒構造となっている。大型Q355Bシリンダーの製造工程は、原材料の前処理、切断、圧延、溶接(縦方向および円周方向の継ぎ目)、フランジ組立、焼鈍、真円度補正、表面処理など、詳細に説明されている。また、原材料(化学組成、機械的性質)、溶接品質(非破壊検査)、寸法精度(直径、真円度、真直度)、水圧試験、最終外観検査など、包括的な検査プロセスについても概説されている。これらの検査により、シリンダーは運用要件を満たし、耐摩耗ライナーと組み合わせることで8~10年の耐用年数を実現している。